硅微粉对ASC铁沟料的性能影响

发布日期: 2019-11-15 10:17:21 阅读量(381) 作者:张红高炉炼铁时铁水经出铁1:3流出,在铁沟流动过程中会对浇注料造成高温冲刷和化学侵蚀作用,造成了渣铁对出铁沟的侵蚀、冲刷和热震性,这就要求铁沟浇注料具备足够的高温强度、良好的抗侵蚀性和抗热震性。目前,国内外大中型高炉铁沟大多采用Al2O3-SiC-C浇注料,该浇注料具有明显的优势,如强度高、耐冲刷、使用寿命较长等,但是,仍有一些不尽人意的地方,特别是中高温强度和使用寿命还有待进一步提高。ASC浇注料常用的原料有棕刚玉、氧化铝微粉、碳化硅、碳质材料等,常用的结合剂有纯铝酸盐水泥、硅微粉等。

硅微粉具有微米级粒径、无定形结构、活性高、价格适中等优点,加入浇注料中可以提高材料的流动性并促进浇注料的烧结,加入硅微粉的浇注料凝结后,硅微粉表面形成的硅醇基(-Si-OH),经干燥脱水驾桥,形成了硅氧烷网状结构,硅与氧之间的键,随着温度的上升而不发生断裂,强度会逐渐提高。因此硅微粉是铁沟浇注料中一种非常重要的微粉材料。在含硅微粉的浇注料中,一般硅微粉的加入量为3%~5%,很多学者对该区间硅微粉加入量对浇注料各种性能影响的研究较多,但硅微粉加入过多,必然会引起材料高温性能的下降,因此,研究低硅微粉含量对铁沟浇注料常温及高温l生能的影响不仅可摸清低硅微粉含量高炉铁沟浇注料性能影响的规律,而且对浇注料高温性能的提高有较大的积极作用,对铁沟浇注料的应用具有一定的理论和指导意义。

1、实验

1)原料选择

铁沟料以Al2O3-SiC-C为主要原料,并添加了部分添加剂来改善其施工、使用性能。本实验采用多种粒度的棕刚玉骨料、碳化硅、325目白刚玉、71法拉基水泥、硅微粉等原料,棕刚玉配比为8~5mm20%、5~3mm20%、3~1mm20%、1~0mm5%,碳化硅配比为1—0mm8%、325目7%。硅微粉的加入量分别按质量分数(w)0、0.5%、1%、1.5%进行改变。试样配比方案如下表1。

表1试样配比

2)试样制备

按照表1配料,将原料放入搅拌机中搅拌,在搅拌过程中逐渐加入适量水。搅拌均匀后,将物料浇入40mm×40mm×160mm的三联模块内,在振动台上振动浇注成型,经24h自然养护后脱模,放入烘箱内经

110℃烘干24h,然后在1450℃温度中进行热处理,保温3h烧成,随后取出冷却。冷却后,测定试样的线变化率、常温抗折强度、常温耐压强度、弹性模量、膨胀系数、显气孔率和体积密度。

3)性能测试

试样的物理力学性能参照相关国家标准进行,其中线膨胀的测试是将样条加工成61omm×50mm的圆柱体放入高温膨胀仪中加热,以测量出的材料线膨胀随温度变化而变化的状况来表征。导热系数测试采用平板法,试样尺寸为230mm×114mm×64mm。

2、结果与讨论

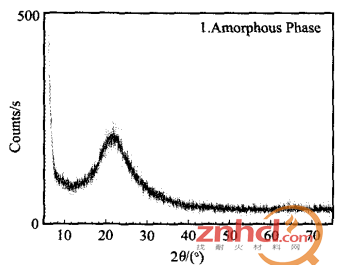

所用硅微粉为冶炼硅铁合金和工业硅时产生的SiO2和si气体与空气中的氧气迅速氧化并冷凝而形成的一种超细硅质粉体材料,图1是其XRD图。

从图1可以看出,硅微粉为无定形结构,其表面活性很大,很容易与其他物质发生反应,通过硅微粉含量变化对Al2O3-SiC-C质铁沟料的性能影响,可从材料学角度分析硅微粉对ASC质铁沟料的影响机理和机制,并可根据实验结果分析和研究对目前生产用ASC质铁沟料进行优化改进。

1)硅微粉加入量对试样加水量的影响

由图2可知:随着硅微粉含量的不断增加,加水量逐渐减小。主要原因为硅微粉粒径小,很容易进入铁沟料的细粉的微小空隙中,同时,铁沟料结构内游离水释放出来,可充分发挥微粉的分散填充作用和游离水的润滑作用,使铁沟料的流动性达到最大。

图1硅微粉的XRD

图2 硅微粉加入量对加水量的影响

2)硅微粉加入量对试样显气孔率和体积密度的影响

图3硅微粉加入量对试样显气孔率的影响

图4硅微粉加入量对试样体积密度的影响

图3、图4表示出硅微粉加入量对显气孔率和体积密度的影响。从图3中可以看出:经1450℃热处理后的显气孔率较大,110℃次之;随着硅微粉加入量的提高,试样的显气孔率经110℃烘干和1450℃热处理后先减小后逐渐增大;在硅微粉加入量为(w)0.5%时达到最小值,且随着加入量的进一步增加,经110℃烘干的显气孔率大幅增大,1450℃热处理后的变化的幅度不再明显,且没有超过最大值。材料的体积密度经1450℃=热处理后的较大,110℃次之,变化规律基本与显气孔率的呈现相反的趋势。当加入硅微粉后,硅微粉粒径小,铁沟料基质孔隙可被硅微粉填充,因此,当试样中的水排除后,留下的孔隙也较少,从而可提高铁沟料的致密度,气孔率降低。也就是说,加入硅微粉能提高体积密度和降低显气孔率。但当硅微粉加入量过大,硅微粉在填充材料微小空隙后仍有富余时,对材料的致密性反而产生不利影响,因此才会在硅微粉加入量为(w)1.5%有体密减小,显气孔率增大的趋势。造成试样1450℃热处理后气孔率较大的主要原因试样烘干后,由于水泥的存在造成内部残存大量的结构水,经1450℃热处理后,这些结构水被排出,排出的同时会产生空隙,提高了材料的气孔率,所以显气孔率变大。

3)硅微粉加入量对试样抗折和耐压强度的影响

图5、图6表示试样在烘干后和煅烧后的抗折强度及抗压强度。可以看出,经110℃×24h/1450℃×3h热处理后,加入硅微粉的试样,其常温耐压强度和抗折强度比没有加入硅微粉的试样高,且经1450℃热处理后的强度高于110℃烘干后,可见硅微粉的加入明显改善浇注料的常温性能。图5中试样的抗折强度呈现先增大后减小的趋势,硅微粉加入量为(w)1%时抗折强度最大。图6显示试样的耐压强度在110℃热处理后呈现先增大后减小趋势,硅微粉加入量为(w)1%时为最大值。主要原因是因为,加入硅微粉后,微粉颗粒表面水化后形成的硅胶脱水后聚合而成牢固的微粉网状链结构,就是我们所说的常温强度。由于硅微粉的颗粒细小、表面自由能大、活性大,当加热温度达到1450℃时,微粉颗粒反应形成的网状结构能使浇注料具有很高的烧后强度,从图7可以看出。

图5硅微粉加入量对试样抗折强度的影响

图6硅微粉加入量对试样耐压强度的影响

在1450℃热处理后,材料中的硅微粉与Al2O3和CaO反应生成大量的玻璃相,材料的结合方式为陶瓷结合,其结合强度要大于水合结合产生的强度。但当玻璃相过多时会造成材料的过烧,使结合强度下降,硅微粉加入量过大,硅微粉在填充材料微小空隙后仍有富余时,对材料的致密性反而产生不利影响,这是导致硅微粉加入质量分数为(w)1.5%1450℃×3h热处理试样常温抗折强度和耐压强度又开始下降的主要原因。

4)硅微粉加入量对试样弹性模量的影响

图8从弹性模量的角度分析试样,经1450℃×3h热处理后,硅微粉加入量逐渐增加时,弹性模量也逐渐增大,硅微粉加入量为(w)1.0%时ASC铁沟料的弹性模量最高,随后直线下降,加入量为(w)1.5%试样弹性模量最低。主要因为,硅微粉含量不同,热处理后试样的弹性模量的大小也不同。随着硅微粉加入量的增加,ASC铁沟料体积密度和抗折强度增大,材料膨胀,硅微粉加入量为(加)1.0%时ASC铁沟料抗折强度最大,原子间距最大,所以其弹性模量最高,当硅微粉加入质量分数为(w)1.5%时,硅微粉加入量过大,玻璃相过多时会造成材料的过烧,使结合强度和致密性下降,这是导致试样弹性模量减小的原因。

5)硅微粉加入量对试样膨胀系数的影响

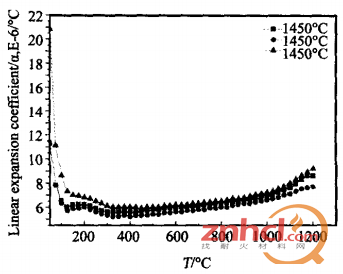

图9为ASC铁沟料试样线膨胀系数随硅微粉含量的变化。从图9可以看出,1450℃热处理后,2#3#4#试样随温度升高均呈现先降低后增加趋势,2#试样在325~400℃之间线膨胀达到最小,随后缓慢增加,3#试样在1450℃附近线膨胀系数达到最小,随后熳慢增加。4#试样在300~425℃附近线膨胀达到最小,随后缓慢增加。线膨胀系数降低的主要原因可能是因为,低熔点相的过度生成所致。由图可知,加入(w)0.5%和(w)1%硅微粉的试样线膨胀系数比(w)1.5%硅微粉的试样线膨胀系数要小,试样线膨胀系数越小,则受到热冲击时材料尺寸变化较小,产生热应力小且不易剥落。

图8硅微粉加入量对试样弹性模量的影响

图9硅微粉加入量对试样膨胀系数的影响

3、结论

(1)经过110℃烘干及1450℃热处理后,随着硅微粉含量的增加,试样体积密度基本呈现先增大后减小趋势,显气孔率基本呈现先减小后增大趋势;

(2)经过110℃烘干及1450℃热处理后,随着硅微粉含量的增加,试样耐压、抗折强度呈先增大后降低。高温时大量烧结相的生成导致1450℃热处理的Al2O3-SiC-C质铁沟浇注料试样强度比110℃烘干后的提高很多;

(3)综合Al2O3-SiC-C质铁沟浇注料在高炉的使用过程中各方面的性能要求,硅微粉的加入量应控制在一定范围内,加入量过少不能充分发挥硅微粉的作用,加入量过多可使浇注料体积密度降低,气孔率增加,抗折强度降低,当硅微粉加入量(w)为1.0%,试样具有最佳的综合性能。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。