【案例分析】凌钢4号高炉护炉措施及内衬破损调查

发布日期: 2019-10-24 08:35:26 阅读量(406) 作者:刘梓明凌钢4号高炉(1089m3)第二代炉役于2014年5月投产,开炉一个月后主要技术经济指标,如产量、燃料比、[Si]、一级品率等达到或接近行业先进水平,高炉运行逐渐步人稳定、高效状态。但是,在2015年3月炉缸侧壁温度开始异常升高,2015年9月被迫开始进行护炉。因炼钢系统年修,4号高炉需要配合停产,为此2017年7月停炉并更换了炉缸砖衬。为了解高炉炉缸内衬实际侵蚀程度,验证护炉措施的效果,分析炉缸侵蚀快的原因,利用停炉更换炉缸炉底内衬的机会进行了破损调查。

1、炉缸炉底结构

4号高炉第二代炉役炉容从1049m3扩容到1089m3,炉缸直径由7600mm增加到7800mm,死铁层深度由1450mm增加到1600mm,炉顼为矮胖型;炉缸环砌炭砖,由国产模压小炭块改为国产大炭块,薄壁炉衬改为厚壁炉衬;炉体冷却形式,由全冷却壁改为板壁结合形式。采用了炉缸炉底侵蚀在线监测模型。

炉缸炉底结构形式为国产炭砖+陶瓷杯。其中,炉底设置4层满铺炭砖,总厚度1800mm。4层炭砖上是2层400mm厚小块刚玉莫来石陶瓷垫;铁口及铁口以下区域采用了超微孔炭砖;铁口以上至风口组合砖区域采用微孔炭砖;炉缸炭砖热面砌筑小块微孔刚玉砖(如图1所示)。

图1凌钢4号高炉炉缸炉底结构

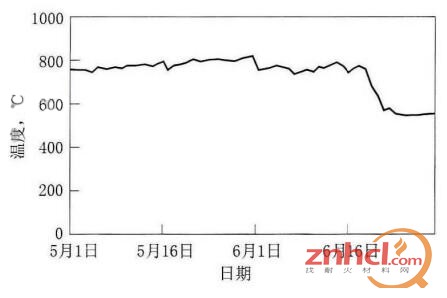

图2凌钢4号高炉炉缸侧壁温度的变化

2、炉缸侧壁温度升高及护炉措施

2.1炉缸侧壁温度升高

2015年3月,炉缸侧壁温度开始明显升高,特别是标高7.348m热电偶温度升高速度异常,南北铁口所在0904B和0910B上升最为显著(如图2所示)。之后,0907B、0909B、0911B(北铁口右侧)相继异常升高,威胁安全生产。

2.2护炉措施

(1) 对炉缸冷却壁与炭砖之间进行系统压力灌浆(见表1)。针对前三次压力灌浆压入量少、效果差的情况,与北京瑞普同创公司技术人员共同研究、优化压力灌浆方案,对利旧孔和新开孔进行了营造灌浆通道的技术处理,第四次压力灌浆成功压人1500kg,仅南、北铁口区域受空间限制未能压入。复风后各点温度不同程度下降,以0911B效果最为明显,温度变化趋势如图3所示。

表1凌钢4号高炉历次压力灌浆情况

图3凌钢4号高炉炉缸侧壁最高点温度的变化

(2) 配加高钛球团矿。生产操作目标:[Si]≥0.40%,[Ti]≥0.15%;实际生产操作:[Si]0.42%,[Ti]0.174%。

(3) 降低冶炼强度。高炉利用系数由3.1下调到2.9。

(4) 堵风口。根据炉缸侧壁温度情况,不定期堵风口。先后堵过斜桥侧的12号、13号、14号风口,北铁口右侧的8号风口,铁口上方的10号、20号风口。其中,20号风口堵风口时间持续最长。

(5) 强化冷却。利用检修机会改造水系统,对温度较高区域增设管道増压泵进行强制冷却。

通过采取以上护炉措施后,炉况稳定顺行,炉缸侧壁温度也有所下降,但仍处于较高水平。

3、炉缸炉底破损调查

4号高炉炉缸炉底侵蚀剖面如图3所示,炉缸内衬侵蚀为典型的蘑菇状侵蚀,侵蚀最严重的位置是1号风口正下方的8层炭砖,采用钻孔方法测得炭砖残余厚度仅剩455mm。高度方向上,炉缸侧壁呈现明显的炉缸环流侵蚀特征,侵蚀最严重区域在标高6.9-7.3m附近的区域,即在铁口中心线(8.15m)以下1m左右的区域;圆周方向上,侵蚀严重位置处于铁水流速较快的铁口周边。

表2为2016年4号高炉炉缸炉底侵蚀在线监测模型根据标高7.348m热电偶最高温度计算的炉缸侧壁炉衬残余厚度,与此次调查结果各处残余厚度基本接近。

(1) 铁口中心线以上炭砖。炭砖的环裂现象非常严重,在高度方向上环裂延伸到铁口下方,有的部位延伸到7层炭砖,环裂部位的炭砖结构疏松、脆化,甚至呈现粉状。同时,几乎每块炭砖热面都挂有白色结霜物质(见图5),表面潮湿。经取样分析分析,白色结霜物质主要成分是碱金属(见表3)。

图4凌钢4号高炉炉缸炉底侵蚀剖面示意

表2凌钢4号高炉炉缸炉底侵蚀在线监测模型计算结果

(2) 铁口中心线以下炭砖。10层炭砖热面可明显见到已经被铁水溶蚀成麻面,且有向炉内凸起的弧度,应是铁水流动冲刷所致,但基本保持完整,这也表明铁口中心线以下侧壁无渣皮保护。自9层炭砖向下,侵蚀最严重的是8层炭砖(1号风口正下方,残余厚度仅剩455mm,见图6),然后向下侵蚀逐渐减轻,第6层炭砖基本保持完好。在圆周方向上,均有不同程度侵蚀,铁口相邻区域侵蚀最严重。

图5凌钢4号高炉铁口中心线以上炭砖砌体

表3凌钢4号高炉炭砖热面的白色结霜物质元素分析,%

图6凌钢4号高炉侵蚀最严重的部位

(3)陶瓷杯壁。在16 ̄17号风口区域内的12 ̄16层炭砖内侧残存约100mm微孔刚玉砖;在7

层炭砖内侧残存有一到两层微孔刚玉砖;其他区域未见陶瓷杯壁砌体。从铁口中心线以上炭砖热面的状况推测,陶瓷杯壁几乎全部侵蚀,炉缸侧壁炭砖热面应有渣皮保护。

(4)炉底炭砖。炉底陶瓷垫保持非常完好且平整,砖型(400mm)保持完好,毫无侵蚀迹象。但在立缝和两层陶瓷垫之间的水平缝中,可见1-3mm的渗铁层。在2层陶瓷垫的立缝中,也有渗铁,但明显比上一层减少;在陶瓷垫与炉底炭砖间,有少许片状渗铁,厚度多在1mm左右。在4层超微孔炭砖炉底立缝中,未发现渗铁痕迹。

(5)南北铁口区域。南北铁口区域的环缝和放射缝中均见有片状渗铁,在其他区域的放射缝中未发现渗铁现象。南北铁口泥包完好,这表明生产过程中铁口维护还是比较好的。

(6)冷却壁与炭砖间的炭捣料层。以南北铁口为界,重力除尘器侧炭捣料层光洁有强度,不易拆除;而斜桥侧炭捣料层强度明显比重力除尘器侧的要低,容易拆除。炭捣料层的冷却壁侧均有1-3mm厚度的黑灰色物质,应是侧壁温度高时压力灌浆的炭质泥浆。

(7)高钛球团矿护炉状况。调查中发现,在侵蚀最严重炉缸部位和炉底,均不同程度沉积有紫铜色粗晶粒物质:炉缸7、8、9层炭砖沉积厚度达130-200mm;炉底陶瓷垫上沉积厚度在10mm以下。紫铜色物质主要是Ti(C,N),在黏结层中含量很高,起到了护炉作用。从紫铜色物质分布的区域看,护炉制定的铁水含钛量控制标准是恰当的。

4、炉缸侵蚀的原因

4号高炉开炉时间不长,但炉缸侵蚀较为严重,主要原因如下:

(1)微孔炭砖、超微孔炭砖和炭捣料的导热系数偏低。根据现场取样分析结果,超微孔炭砖导热系数300丈和600冗时分别为13_12W/(m?K)和12.38W/(m.K),分别比设计值低18%和38%;炭捣料的导热系数仅4.23W/(m*K),远低于设计值18W/(m*K)。在炉缸工作条件下,由于热负荷作用,炭砖和炭捣料的导热系数越低,形成的温度梯度越大,炭砖内的热应力就越大,而热应力则诱发炭砖产生微裂纹。

(2)高炉碱金属负荷偏高。《高炉炼铁工程设计规范》(GB50427—2015)规定碱金属负荷的控制标准是(K20+Na20)矣3.Okg/t。而4号高炉碱金属负荷的平均值为2.47kg/t(2014年5月一2017年10月统计值),最高值为3.68kg/t,但值得注意的是,元素分析结果显示,K元素含量远高于Na含量。研究表明,在炭砖碱金属侵蚀过程中,K元素侵蚀危害远高于Na。因为热应力诱发炭砖产生的微裂纹,成为钾蒸气流动和扩散的特殊通道。钾蒸气沿着微裂纹、气孔或砌筑间隙流动和扩散过程中,温度降至800 ̄900尤时,钾蒸气大量液化并与炭砖灰分发生反应,生成钾霞石(体积膨胀50%)或白榴石(前体积膨胀30%),导致体积膨胀,使微裂纹扩展成裂纹,促使炭砖形成足够大的裂纹而导致断裂。炭砖断裂后形成气隙,更有利于钾蒸气不断液化富集,进一步扩大裂缝宽度,最终形成环裂。

(3)高炉锌负荷偏高。《高炉炼铁工程设计规范》(GB50427—2015)规定锌负荷的控制标准为矣0.15kg/t。而4号高炉锌负荷的平均值为1.12kg/t(2014年5月一2017年10月统计值),是控制标准的7.5倍,严重超出最高限值。锌蒸气进人炭砖裂纹内,与CO2反应生成ZnO,产生体积异常膨胀,体积膨胀超过50%,使得炭砖裂纹扩大,失去原有的强度,严重时会致使其剥落,造成异常侵蚀。另外,锌蒸气进入风口组合砖中,使组合砖砌体体积膨胀或损坏,造成风口中套上翘。4号高炉开炉不久,便出现风口中套上翘甚至鼓包现象,之后所有风口中套都因上翘煤气泄漏严重而更换了一遍以上。风口上翘后,破坏了下部送风制度,煤气流初始分布的不合理必然导致炉缸中心不活跃甚至堆积,环流加剧进而导致炉缸侵蚀异常,加剧渣铁环流侵蚀,炉缸侧壁温度升高。

(4)冷却壁与炭砖砌体间的炭捣料层的冷、热面均存在气隙。调查发现,在压力灌浆前炭捣料层的冷面、热面有1-3mm的气隙存在。开炉不久,炉缸侧壁热电偶温度就迅速上升,而炉缸压力灌浆后,温度迅速下降,这表明内填料存在气隙。

(5)猹铁不能及时排净,被迫减风操作。渣铁出不净,炉缸中心死料堆内会滞留潼铁。经常减风降低风速,则导致炉缸不活跃,死料堆的透液性差,出铁时渣铁主要经由阻力较小炉缸边沿环流排出,从而加剧炉缸环流侵蚀。

5、结语

(1) 炭砖及炭捣料层导热系数低、气隙的存在、碱负荷高、锌负荷偏高,以及密铁不能及时排净等因素的共同作用,造成了4号高炉炉缸严重的异常侵蚀。

(2)采用高导热系数的优质炭砖及炭捣料,保证优良的施工质量;选择炭质无水压入泥浆,及时压力灌浆,消除炭捣料冷热面气隙,以维持炉缸炭砖砌体综合导热能力,是避免炉缸炭砖过早严重侵蚀的努力方向。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。