高炉炉底炭砖的发展趋势

发布日期: 2019-07-17 08:30:54 阅读量(336) 作者:张红现代高炉逐渐向大型化、高风温、高风压发展,冶炼强度呈上升趋势,对炉底炉缸部位的炭砖的性能要求也逐渐升高。国内外耐火材料科研工作者在近 40 年炉底炉缸用炭砖开发过程中,对提升炭砖性能的方法进行了深入而细致的研究。以不同年代的数种典型国外炭砖为例,可以了解炭砖的发展趋势。

日本对炭砖性能优化的研究起步较早。如图 1 所示,第一代炭砖是 1965 年研制的(BC-5)炭砖,以冶金焦炭为主原料,以焦油作结合剂,采用挤压成型生产。但是,停炉后解体调查发现局部出现异常侵蚀,故由冶金焦炭改为使用焙烧无烟煤,但性能仍不理想,其主要缺点是大气孔数量多、抗侵蚀性能较差,其寿命为 5~10年;第二代炭砖是 1975 年研制的(CBD-1)炭砖,它在 BC-5 的基础上添加了 Al2O3,其特点是微孔化率和抗侵蚀性能有所提高,平均孔径 2μm,>1µm 孔容积率 10%,但导热系数依然较低,仅为 12 W/(m·K),其寿命为 10 年以上;第三代炭砖是 1981 年研制的(CBD-2)炭砖,在 CBD-1 基础上添加了单质硅,因其在加热过程中形成 Si-O-N晶须,从而可以使炭砖的微孔化率显著提升,平均孔径可达到 0.2μm,>1µm 孔容积率低于 3%。另外,由于晶须自身导热系数较高,CBD-2 炭砖的导热系数也有所提升,达到了 18 W/(m·K),寿命延长至 12 年;第四代炭砖是 1985 年开发的(CBD-2RG)炭砖,它与 CBD-2 的区别在于成型方式由挤压变成模压成型、结合剂由焦油变成树脂结合,使炭砖更加致密,体积密度由 1.60 g.cm-3提升至 1.70 g.cm-3。同时,CBD-2RG炭砖的微孔结构得到了进一步优化:平均孔径 0.08μm,>1µm 孔容积率仅为 1%,达到了超微孔炭砖标准,其寿命约为 15 年[21];第五代炭砖是 1994 年研制的(CBD-3RG)炭砖,与以往炭砖的区别在于使用人造骨料替代传统骨料。人造骨料是由人造石墨与 Al2O3微粉和 Si 粉经一定工序混合,高温焙烧破碎后制得。由于选用了高导热原料,炭砖的导热系数得到了大幅提升,达到了 33.3 W/(m·K),使寿命提高至 18 年;第六代炭砖是 1999 年开发的(CBD-GT1)炭砖,在 CBD-3RG 基础上添加了 TiC,炭砖使用时在工作面与熔铁、炉渣之间形成含钛保护层,显著提高了其抗铁水溶蚀性,其铁水溶蚀指数是 BC-5 炭砖的 5 倍,使用寿命延长至 22 年。但受限于 TiC较高的成本,此类炭砖尚未在国内外大规模使用。

图 1 日本炭砖发展历史

德国炭砖的发展历程与日本炭砖也较为类似。德国早期型号 3RDN 的炭砖常温导热系数仅为 9 W/(m·K),平均孔径 0.57μm,经过数代研发与更新,7RDN 型超微孔炭砖的导热系数提升至 17 W/(m·K),平均孔径降至 0.12μm。

由上述发展历程可知,对导热系数、微孔化率与抗侵蚀性这三个方面进行优化,历年来都是炭砖发展革新的重要目标。

炭砖的导热性能之所以是一项重要的评价指标,是因为炭砖如果具有高导热能力,就可以缓解烘炉和投产初期温差应力对炉缸砌体的破坏,同时还可以改善炭块炉衬的温度分布,若将炉衬温度降至 900℃以下,根据阿仑尼乌斯公式,此时碱金属对炭砖的化学侵蚀破坏速率将会显著降低;另外,高导热能力也有利于炉衬热面形成渣皮状附着物,进而保护炉墙免受渣铁磨损。所以,目前国内外高炉炉缸用炭砖的导热系数呈增大趋势。对炭砖导热性能的研究主要是从原料选择、制备工艺及组织结构三方面进行。日本炭砖在导热性能组分设计方面采用高导热人造石墨或人造骨料来替代普通电煅煤,并采用树脂作结合剂和压力成型工艺,进一步降低炭砖的显气孔率,使炭砖的导热系数大幅度提高。马历乔等研究了具有不同石墨化度的无烟煤对炭砖导热性能的影响得出:石墨化无烟煤和普通电锻煤相比,能显著提高炭砖的导热性能;冯世瑞等对炭砖透气性和导热性进行了研究,发现加入适量的添加剂硅粉、粒度配比合理且选取合适的粘结剂加入量及控制好焙烧过程均会提高炭砖的导热性能。陈希来等直接选取高导热原料,在炭砖混料工序中直接加入碳纳米管(CNTs),在一定程度上提升了炭砖的导热系数,但试样的微孔化性能与耐压强度略有降低。直接添加碳纳米管的试样由于碳纳米管长径比较大,在添加量较多时,混料过程中极易发生团聚,难以在试样中实现均匀分散,从而导致试样内部结构不匀,在一定程度上影响了炭砖的微孔化。由于电锻煤与石墨相比有序化较低,其热传导率显著低于人造石墨,但将电锻煤在还原气氛下进行热处理有助于使电锻煤发生石墨化有助于使其向三维有序结构转化。李亚伟等以此为基础,逐步提升电锻煤骨料的焙烧温度并将其用于炭砖的制备,结果表明,电锻煤在 2200℃煅烧后发生石墨化反应较为完全,可以有效提升炭砖的导热系数。

但需要注意的是,优化炭砖导热系数并非意味着导热系数需要无限制提升,实际炼铁操作过程中发现,如果炭砖导热系数过高,将有可能造成炉缸内热量散失过快,使铁水冻结,影响生产。高炉操作实践表明,炭砖的导热系数必须与高炉的冷却能力匹配,才能保障高炉的稳定顺行。但是,炭砖导热系数达到何种水平才有利于高炉长寿化,目前尚未见文献对此问题进行系统性研究。针对不同高炉砌筑方式,有针对性地设计出“导热可控”的炭砖,将有可能是下一步发展与研究方向。

微孔性能同样是炭砖的重要评价指标之一。炭砖的微孔结构越好,即气孔尺寸越小就会更有效阻止铁水的渗透、碱金属及 Zn 等化学侵蚀及氧化性气体的氧化破坏。目前,评价高炉炭砖微孔结构的方法主要依靠压汞仪[51]测定>1µm 孔容积占砖的总体积的百分比。对于现代高炉炭砖,要求其>1µm 气孔越少越好。炭砖的微孔化与组分设计和生产工艺存在着密切联系。一般来说,耐火材料中气孔尺寸的减小可以通过下述途径达到:

(1) 原料粒度分布的调节;

(2) 液体的反复浸渍和烧成;

(3) 气孔中化学产物的原位生成。

国内外常在生产过程中引入单质硅粉以提升炭砖微孔化率。单质硅粉对炭砖中微气孔构筑机理相关研究较多,归纳如下:炭砖在 “固氮焙烧”或使用过程中,硅粉会与颗粒周围的碳、氧、氮等物质反应,生成大量β-SiC(s)、SiO2(s)及 Si2N2O(s)等陶瓷凝聚相,从而填充颗粒间隙,阻隔或封闭气孔,减小气孔直径,提高炭砖微孔化率。除单质硅粉外,陈希来等基于分形理论构造 Menger 模型,在炭砖中引入纳米级与微米级 SiO2等,研究发现添加粒径较小的纳米级粉体有助于实现更好的粒度级配,实现紧密充填,增大炭砖内部的气孔分形维数,优化颗粒堆积。并且,在炭砖焙烧过程中可以原位反应生成碳化硅晶须与方石英微球,也有利于平均孔径的降低。但研究同时发现,增大陶瓷相引入量会在一定程度上抑制炭砖的导热系数。另外,硅微粉比表面积较大,在混料过程中有可能在部分区域产生团聚,导致强度下降。在改进炭砖生产工艺方面,日本研究者采用浸渍技术,通过焦油沥青或硅溶胶反复浸渍炭质耐火材料来填充气孔,再进行焙烧处理后来提高成品微孔化率。但使用这种方法对大型炭砖实现均匀浸渍较为困难,工艺的复杂化也增加了炭砖制造成本。

总之,炭砖的微孔结构组分设计方面主要包括:添加硅粉、二氧化硅微粉或 Al2O3 微粉、将结合剂由沥青变为树脂[37]或在烧成过程中减小炭砖内部气孔,同时改进生产工艺,采取压力成型和浸渍技术进一步填充气孔。考虑目前国内外炭砖的实际使用情况,平均孔径小于 100nm,<1μm 孔容积率大于85%的炭砖即可称作超微孔炭砖,可以有效地抵御铁水渗透侵蚀。

抗铁水溶蚀性的优劣显然直接决定了炭砖的寿命。由前文侵蚀机理部分可知,炭砖的抗铁水溶蚀性由多种因素决定,其中重要的因素有导热性、气孔孔径、添加剂(如钛、锆化合物等)。V. Sahajwalla 等研究表明,石墨质材料在与高温(1600℃)铁水接触时接触角约为 38°,润湿性较好,表面易溶解于铁水。当逐步减少石墨含量并用氧化铝替代时,铁水接触角相应增大直至 125°,润湿性显著下降,有利于缓解铁水对耐火材料的表层溶解与在毛细管力下作用下发生的渗透。石井章生等通过比较 Ti、Mo、V 等元素对 1550℃时炭砖-铁水界面粘度的影响得出,钛(Ti)及钛的非氧化物如碳化钛(TiC)、氮化钛(TiN)及碳氮化钛(Ti(C,N))等有助于提高炭砖与铁水界面的粘度,延长炭砖寿命(图 2)。但由于碳化钛与氮化钛价格昂贵,本方法并未得到大规模推广。

图2 不同元素对 1550℃铁水粘度影响

研究者们除了从炭砖制备工艺着手提高炭砖抗侵蚀性能外,还从以下几方面进行了优化。邹明金等进行了高炉炭砖的抗铁水溶蚀实验,发现铁水温度升高、流动速度加快均能加速炭砖溶蚀。陈希来等研究了炭质骨料对高炉炭砖抗铁水性能的影响,发现使用电锻煤作为骨料的炭砖抗铁水性能普遍强于石墨骨料炭砖,随着电锻煤石墨化度的提高,抗铁水性能呈下降趋势。有研究在氮气氛下,将数种碳源在 1550℃的铁水中浸渍 5 小时,发现溶解量按照焙烧无烟煤<天然无定形石墨<人造石墨<沥青焦的顺序增大。结果表明,在高温铁水环境下焦油沥青会迅速在铁水中溶解,将含碳结合剂由煤焦油沥青改为树脂,有助于提升抗铁水性能。

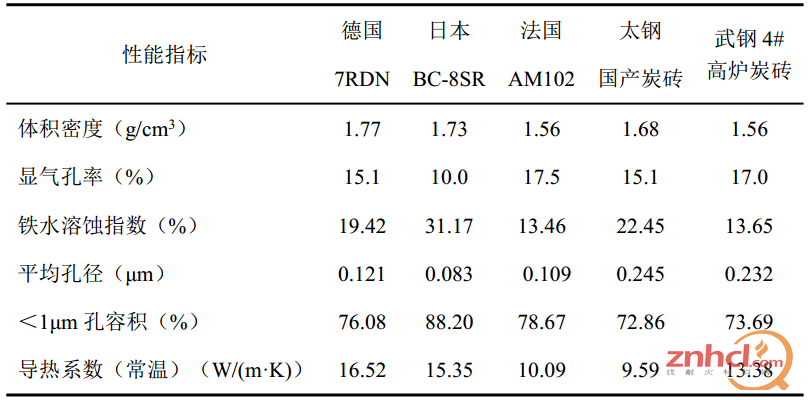

美国、日本、德国等发达国家非常重视高炉炭砖的研究并各自生产出了高性能炭砖。与国外相比,我国对高炉炭砖的研发起步相对较晚。我国于上世纪 50 年代中期开始生产高炉炭块,1958 年成功用于武钢一号高炉,生产工艺与配方为前苏联提供,基本上可满足 50~70 年代期间高炉炼铁生产的需要,但直至 1990 年,微孔炭砖才被列入国家“八五”重点攻关科技项目,1996 年首次将自行研制的微孔炭砖应用于武钢 4 号高炉,在 2006 年破损调查显示炭砖使用效果优于早期国内炭砖,但炉缸侵蚀依然较为严重。国产微孔炭砖在导热系数、体积密度与微孔性能方面与国外先进产品相比均存在着一定的差距,如下表所示:

表 1 炭砖性能对比

目前,国产炭砖主要使用电煅无烟煤为骨料,以石墨、硅粉和刚玉粉为基质原料,采用焦油沥青作结合剂,其生产过程为:将原料倒入炭素混捏机中,注入沥青,加热混练,然后将其在加热条件下振动成型为炭砖生坯,降至室温后按一定焙烧制度在 1350-1450℃温度下埋炭焙烧,出炉加工后制成炭砖成品。电锻无烟煤因为成本较低,常被用作高炉炉底炉缸部位炭砖的骨料。但随着强化冶炼对炭砖性能要求的提升,电锻煤较低的导热性能日益成为制约炭砖导热系数提升的瓶颈。同时国产炭砖普遍使用沥青作为结合剂,造成炭砖显气孔率高、导热性能偏低,其加热混捏工艺也并不符合资源节约与环境友好的发展趋势。由于上述因素制约,目前国内炭砖导热系数与微孔化率尚待优化。另外,国产炭砖生产厂家的对炭砖内部结构设计依然较不够深入,许多国外的先进生产工艺,如日本第五代炭砖 CBD-3RG 炭砖所采用的人造骨料工艺目前尚未见国内厂家采用;近年来在有色金属冶炼、高温陶瓷与计算机模拟等领域涌现出了一批新技术,这些技术有着应用于炭砖的可能性,但未见相关文献报道。

目前,国内许多 3200m3 以上的大型高炉用炭砖仍然依赖进口产品,许多大型高炉关键部位所使用的炭砖仍未能实现国产化,其高昂的价格给企业造成了严重的经济负担,难以满足钢铁工业进一步节能降耗的目标。针对高炉炭砖的性能差距开展国产高性能炭砖制备技术基础研究工作并研发拥有自主产权的高性能炭砖,具有重大的理论及实践意义。由上述各项针对炭砖的研究可以看出,目前国内外科研工作者在炭砖的微孔化,高导热,高抗蚀三方面分别对炭砖进行了优化,但炭砖的某些性能如高导热与高微孔化、高导热与高抗蚀等性能之间往往相互制约,难以同时优化各项性能。在下一步的研究工作中,需要针对上述问题进行进一步改进,综合实现炭砖的高导热、高抗蚀与超微孔化。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。