影响低水泥铝镁质耐火浇注料性能的因素

发布日期: 2018-03-22 09:44:52 阅读量(672) 作者:影响低水泥铝镁质耐火浇注料性能的因素主要有电熔镁砂粉、SiO2超微粉、铝酸盐水泥、耐火骨料等原材料的性能。具体如下:

1. 电熔镁砂粉

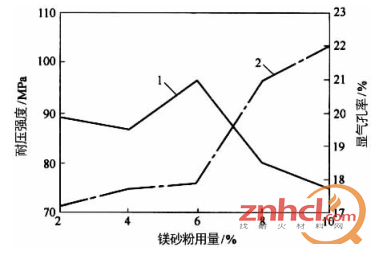

图1为镁砂粉用量对镁铝质浇注料强度和显气孔率的影响。镁砂粉粒度小于0.5mm。 试样经过1600°C,3h烧后,检验其性能。从图中看出,随着镁砂粉用量的增加,显气孔率增大,耐压强度有个最大值。即当镁砂粉用量大于6%时,强度显著降低,显气孔率急剧增大。因为镁砂粉用量大,高温下与Al2O3反应生成的MA多,伴随的体积膨胀也大,致使浇注料的抗渣渗透能力降低,结构热剥落提高。为获得其良好的性能,镁砂粉用量一般为2%~6%。

图1镁砂粉用量对镁铝质浇注料强度和显气孔率的影响

1 一1600℃烧后耐压强度;2一 1600℃烧后显气孔率

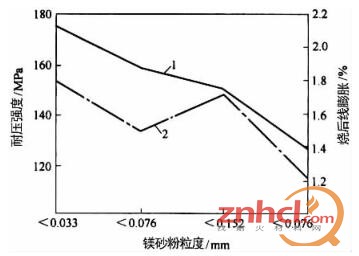

图2为镁砂粉粒度对浇注料强度和烧后线变化的影响。镁砂粉用量为7%, SiO2超微粉用量为0.5%。试样经过1600℃,3h烧后,检测其性能。从图中看出,随着镁砂粒度的增大,耐压强度和烧后线膨胀有降低的趋势。镁砂粉粒度为0~ 0.033mm时,因能较迅速的与Al2O3反应形成MA,并伴有体积膨胀,也强化了基质,故烧后强度和线膨胀均较大。镁砂粉粒度小于0.076mm和小粒镁砂粒混用,因系逐步形成MA,故烧后强度和线膨胀均较小,其高中温强度比也降低,有利于浇注料抗热震性的提高。

图2镁砂粉粒度对镁铝质浇注料强度和烧后线变化的影响

1—1600℃烧后耐压强度;2—1600℃烧后线膨胀

应当指出,钢包耐火浇注料内衬是在高温和降温的周期循环下使用的。用的镁砂粉过细,形成的MA较快且较集中,导致内衬剧烈膨胀和后期过烧结,对浇注料的使用是不利的。当采用超微粉、细粉和小颗粒的混合镁砂粉时,钢包浇注料能逐渐而均衡的形成尖晶石,持续的伴有体积膨胀并保持良好的抗热震性,同时也能抑制高温下的过烧结,提高钢包的使用寿命。

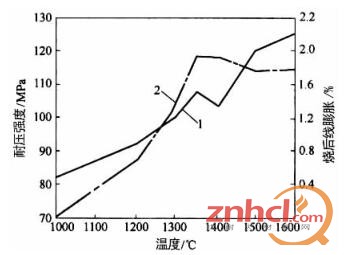

图3为混合镁砂粉浇注料强度和烧后线变化与温度的关系。混合镁砂粉的用量为7%,uf-SiO2用量为0.5%。从图中看出,随着加热温度的升高,烧后耐压强度和线膨胀也增大,1200〜1500℃之间尤为明显,说明形成的尖晶石较多。另外,高中温强度比也较低,即有较好的抗剥落性。

图3 混合镁砂粉浇注料强度和烧后线变化与温度的关系

1—耐压强度;2-—烧后线膨胀

2. SiO2超微粉

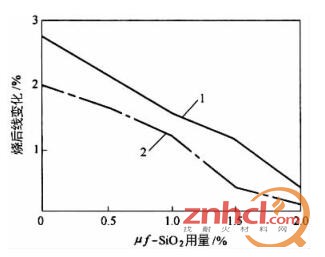

图4为uf-SiO2用量对浇注料烧后线变化的影响。硅灰中SiO2为92%,粒度小于2μm的占75%且全部小于5μm。图中曲线1的浇注料含氧化镁8%,曲线2的为6%。 浇注料中,MgO + Al2O3的合量大于97%。试样经过1500°C,3h烧后,检测其线变化。从图中看出,随着uf - SiO2用量的增加,浇注料的烧后线变化率降低;同时,浇注料中MgO含量高,烧后线膨胀大,反之则小。根据钢包耐火浇注料的使用实践,其烧后线变化一般控制在 + 0.3% ~ + 1.5%之间,因此uf-SiO2用量≤1.5%。考虑到其他因素,uf-SiO2用量一般为 0.5% ~ 1.0%。

图4uf-SiO2用量对浇注料烧后线变化的影响

1、2一MgO含量分别为8%和6%

3. 铝酸盐水泥

在钢包耐火浇注料中,一般选用Ca-70水泥或Ca-80水泥作结合剂。在小型钢包 上,也有时选用Ca-50水泥作结合剂,其成本降低约90%。水泥作用主要是提供浇注料的施工强度和低温强度,在高温下因Al2O3与CaO反应形成CA6和CA等高熔点矿物,有利于提高其性能。但是,水泥本身的杂质和过多形成CA6,对其浇注料也是不利的。

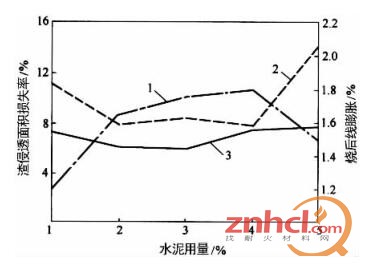

图5为水泥用量对浇注料抗渣性和烧后线变化的影响。混合镁砂粉,浇注料中MgO为7%,SiO2超微粉为0.5%,Ca-70水泥、α- Al2O3和刚玉粉作耐火粉料,其骨料为刚玉。抗渣试验为坩埚法,装25g转炉终渣m(CaO/m(SiO2)为3.15,试验温度为1600℃, 保温3h试样经1500℃,3h烧后,检测其烧后线变化。从图中看出,随着水泥用量的增加,对浇注料抗渣侵蚀性影响较小,而对其烧后线变化和抗渣渗透性影响较大。当水泥用量为 2%〜4%时,其烧后线膨胀较平缓,一般为1.65%〜1.80%之间,抗渣渗透性较好,渣渗透面积损失率一般为8.8% ~ 10.8%。

图5 水泥用量对浇注料抗渣性和烧后线变化的影响

1—烧后线膨胀;2—抗渣渗透性;3—抗渣侵蚀性

根据资料报道,从岩相分析可知,随着水泥用量的增加,形成的尖晶石衍射强度不断降低,其晶格常数呈现增大的趋势,即MA的生成量趋于减少,同时Al2O3向尖晶石的固溶也随之减少;CA6等高熔点矿物,随着水泥用量的增加而大量形成,表现为衍射强度急速增大。 基于上述两个原因,使钢包耐火浇注料的高温体积膨胀增大,烧后线膨胀也随之增大。但是,水泥用量少,形成的CA6少。水泥用量大,CA6的形成又抑制了 MA的生成。所以,在该浇注料中,水泥用量有个最佳值,一般为2%~ 4%。

4. 耐火骨料

耐火骨料是耐火浇注料组织结构中的主体材料,用量约为70%,起骨架作用,也影响其物理力学和高温使用性能,对钢包耐火浇注料尤为明显。因此,应根据实际情况和技术配方要求,合理选择耐火骨料的品种、临界粒径及颗粒级配,以获得高技术钢包耐火浇注料。

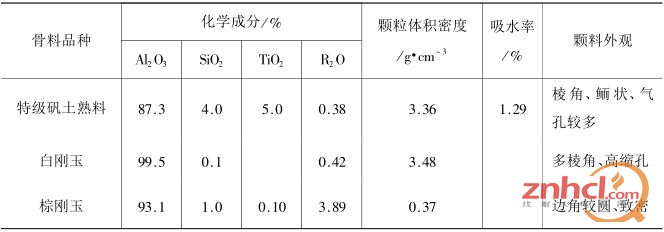

在基质组成相同的情况下,采用不同品种的耐火骨料制成耐火烧注料,其骨料与基质料的质量比为7:3。表1为浇注料用耐火骨料的理化性能。从表中看出,棕刚玉的体积密度较大、吸水率低,颗粒边角圆滑且致密,故拌料在相同流动度时需水量较少;特级矾土熟料的体积密度较小,吸水率居中,颗粒有棱角、鲕状且气孔较多,故拌料时需水量较大;白刚玉体积密度居中,吸水率大,颗粒多棱角且有缩孔,故拌料需水量最大。

表1 浇注料用耐火骨料的理化性能

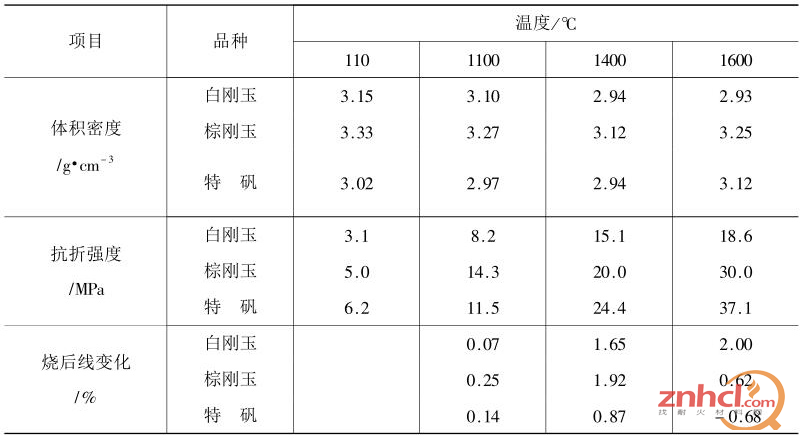

表2为耐火骨料品种对浇注料性能的影响。从表中看出,棕刚玉、白刚玉和特矾配制的耐火浇注料,其体积密度依次递减;随着加热温度的升高,浇注料的体积密度递减,只有特矾和棕刚玉配制的浇注料,在1600℃烧后的体积密度大于烘干的体积密度;浇注料的抗折强度则随之不断增大,白刚玉的增大较少,特矾的增大较多,棕刚玉的居中;随着烧结温度(即1100℃)的升高,白刚玉骨料配制的浇注料,其烧后线膨胀增大,在1100 ~1400℃之间,因形成较多的尖晶石等矿物,烧后线膨胀急剧增大。在1400 ~ 1600℃之间,该 料含杂质较少,故烧后线膨胀持续而平稳的增加,到1600℃仍约有2%的线膨胀;棕刚玉和特矾骨料配制的浇注料,其变化规律基本相似,1400℃烧后线膨胀最大。到1600℃烧后,因特矾中SiO2含量及R2O含量最高,产生较多的液相量,抵消了生成MA和CA6伴随的体积膨胀,故该种料呈现为烧后线收缩,对钢包耐火浇注料的使用是不利的。这也是采用特矾或 I矾作钢包耐火浇注料时,需添加较多的镁质材料的缘故;棕刚玉骨料浇注料的1600℃烧后线变化,在两者之间,其烧后线膨胀为0.62%。

表2耐火骨料品种对浇注料性能的影响

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。