铜自热熔炼炉用耐火材料的研究

发布日期: 2017-12-13 00:00:00 阅读量(455) 作者:对于铜自热熔炼炉这种新型熔炼设备用的耐火材料的问题俄罗斯并没有解决,一切需从头开始。为此,在总结已有镁铬耐火材料及镁铝耐火材料应用经验的基础上,提出三个研究方案:硅酸盐结合镁铬砖、直接结合镁铬砖和优质镁铬砖。

1. 硅酸盐结合镁铬砖

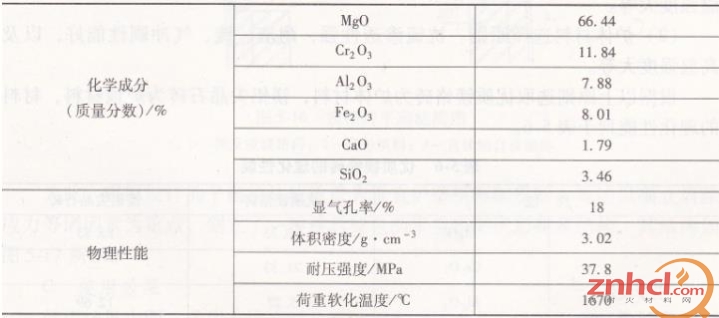

硅酸盐结合镁铬砖的理化性能见表1,本试验用于砌筑炉体和炉顶。几次试验结果表明,使用寿命均在4个月以内,效果甚不理想。这表明此方案不可取。

表1硅酸盐结合镁铬砖的理化性能

2. 直接结合镁铬砖

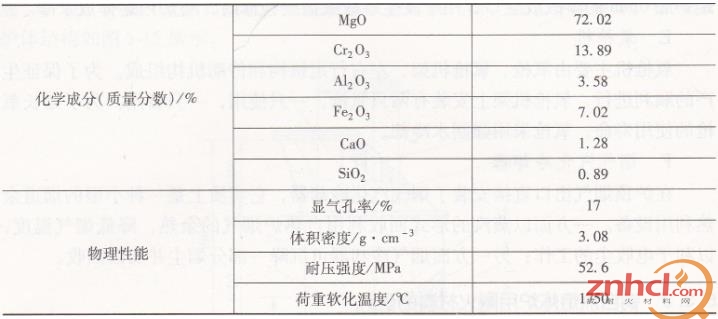

直接结合镁铬砖的理化性能列于表2。这是一种具有较高抗侵蚀性能和高温强度的材料。使用后寿命有所提高,达到6个月左右,但仍远未达到生产要求。原因在于:炉体部位镁铬砖出现铜的渗透而引起结构剥落;炉顶部位出现热剥落和机械剥落,即机械应力的作用导致耐火材料的断裂。

表2直接结合镁铬砖的理化性能

3. 优质镁铬转及炉顶砌筑结构

本项研究从材料及砌筑结构两方面同时进行试验,试验过程和效果具体情况如下。

A材料的选取

以高性能镁铬耐火材料的研究结果和炉况为依据,确定选材原则为:

(1) 炉顶材料的选择原则。热稳定性好,抗SO2气氛侵蚀性能好,以及高温强度大等。

(2) 炉体材料选择原则。抗锍渗透性强,耐渣、锍、气冲刷性能好,以及高温强度大等。

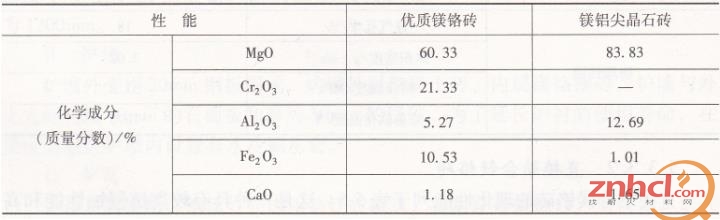

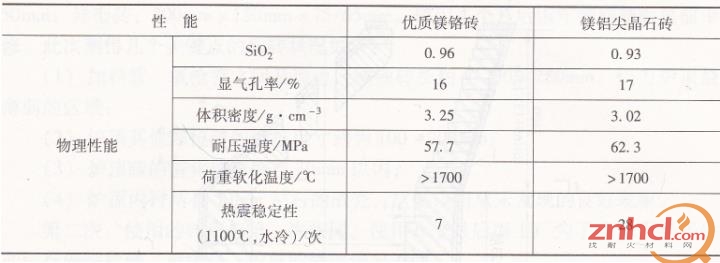

根据以上原则选取优质镁络砖为炉体材料,镁铝尖晶石砖为炉顶材料,材料的理化性能列于表3。

表3优质镁铬砖的理化性能

B炉顶砌筑结构的调整

为了消除由于炉顶砌筑不合理而引起的热应力,在采用优质镁铬砖的同时对砌筑结构进行了调整。

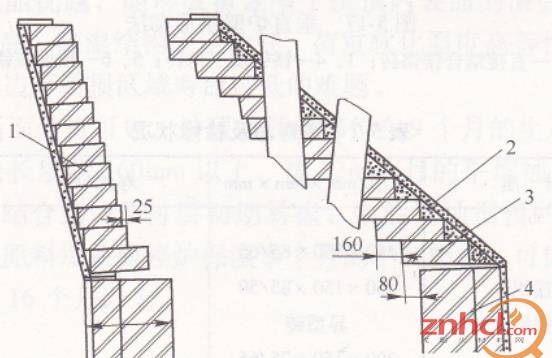

原设计炉顶镁铬砖为平砌拉柱法,砌筑简图如图1所示。采用该设计砌筑的炉顶在氧枪管及加料管部位掉砖严重,炉顶钢壳烧穿而被迫停炉检修,使用寿命短。

图1镁铬砖平砌法简图

1,3—预反应镁铬砖;2—镁粉填料;4一直接结合镁铬砖

为此,将原设计的平砌拉柱法改进为垂直炉壁拱形砌筑法。该法以确立消除应力等诸因素为重点,创立了一种独具特色的垂直炉壁拱形砌筑结构,其结构如图2所示。

C使用效果

使用结果表明,采用方镁石结合镁铝尖晶石砖垂直炉壁拱形砌筑结构的炉顶共试验3次,各次的炉寿命及检修状况见表4。炉顶用方镁石结合镁铝尖晶石砖,炉体仍用镁铬砖。

图2垂直炉壁拱形砌法

1,2—直接结合镁铬砖;3,4—镁铬质三角砖;5,6—预反应镁铬砖

表4炉寿命及检修状况

第一次:使用砖型为:460mm×150mm×85/65mm; 460mm×150mm×85/ 50mm;异型砖;300mm×150mm ×75/65mm。使用4个月后因年度检修而提前中修。此次测得几个关键点的残砖状况如下:

(1) 加料管、氧枪管之间及周边区域残砖长约在250 ~280rmn,仍为炉顶最薄弱的区域;

(2) 炉顶其他部位砖的蚀损尺寸约为100 ~200mm;

(3) 炉顶砖的渣化层厚度在30mm以内;

(4) 炉顶内衬结有50mm左右的渣壳,这是以前从未发现的良好现象。第二次:使用的砖型与第一次相同。使用6个月后因工厂为了确保下半年生产强行停炉检修。对炉身、炉顶的烧蚀情况不明。

第三次:使用砖型与第一次相同。使用9个月后停炉检修。停炉后,对残砖进行了检查和分析,得知:

(1) 观察到炉顶内表面的结渣层较之前两次更厚,达到了100mm以上,而砖的渣化层厚度仍在30mm之内。

(2) 方镁石结合镁铝尖晶石砖较之反应镁铬砖更能适应自热炉顶部的使用环境,具有更优异的表现:镁铝砖的抗浓SO2烟气及熔渣的冲刷和侵蚀能力强,渣化层薄;高温性能优越,能形成覆盖整个拱顶内表面的渣壳,渣壳厚度可达100mm;常温强度高,高温结构稳定性好,荷重软化温度高等性能成功地解决了加料管、氧枪管周边等易损区域寿命过低的难题。

(3) 从残砖断面分析可见,炉顶部易损部位在9个月的生产过程中,蚀损尺寸为290mm,残余长度为160mm以上。按32mm/月的平均蚀损速度(290/9 = 32mm/月)推算,结合到炉顶衬层初期易损、中后期蚀损慢的特点,考虑1996 年2月中修后曾因原料短缺而停炉保温半个月的不利影响,可以预测,该炉的实际使用寿命可达到16个月以上。

4.结论

通过多次生产试验证明,方镁石结合镁铝尖晶石砖和垂直炉壁拱形砲筑结构的使用,已成功地解决了自热炉投产以来一度存在的炉顶损坏快、炉衬寿命短的难题,使炉顶的使用寿命由起初的不足两个月提高到目前的16个月以上,并且,炉顶、炉身部位的检修不同步的难题也随之得以解决,彻底改变了该炉需一年检修5 ~6次的状况,为生产创造了有利的时间条件。

相关阅读

免责声明:

本站部分文章来源于互联网,编辑转载目的在于传递更多信息,并不代表本网赞同其观点核对其真实性负责。

如涉及作品内容、版权和其他问题请书面发函至本公司,我们将在第一时间处理。